Technische Regel – Arbeitsblatt DVGW G 469 (A) Juli 2019 Druckprüfverfahren Gastransport / Gasverteilung – Die Änderungen gegenüber DVGW G 469: 2010-06 zusammengefasst und erläutert.

Warum mussten überhaupt Änderungen erfolgen? In erster Linie ist sicherlich allen klar, dass es in neun Jahren viele technische Neuerungen gibt und sich daraus neue Möglichkeiten für Druckprüfverfahren ergeben. Aus diesem Grund musste das Arbeitsblatt überarbeitet und auf den neusten technischen Stand gebracht werden.

Wir konzentrieren uns in den folgenden Ausführungen auf die Punkte, die uns als Messgerätehersteller betreffen.

Insgesamt ist man bei Zeiten und Vorgaben konkreter geworden.

Viele Diskussionen gab es um das Thema Prüfzeiten und ob man diese insgesamt reduzieren kann. Hierbei musste ich ganz deutlich meinen Einspruch einlegen, denn das geht aus unserer Sicht nicht.

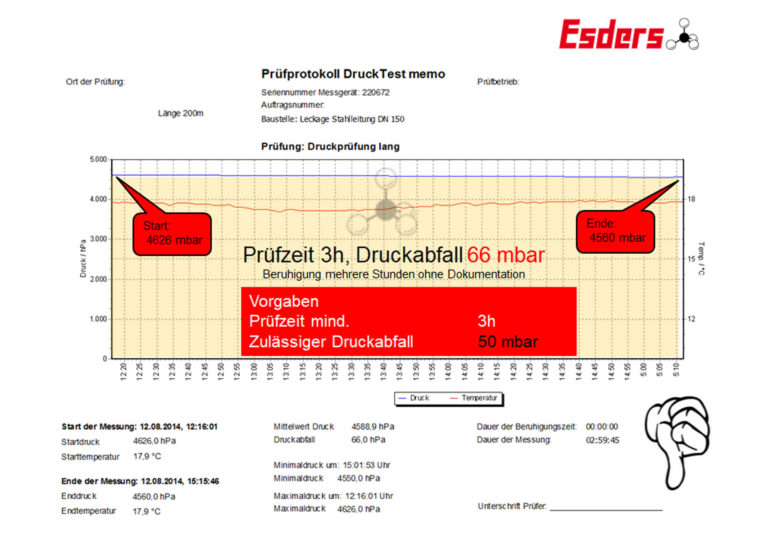

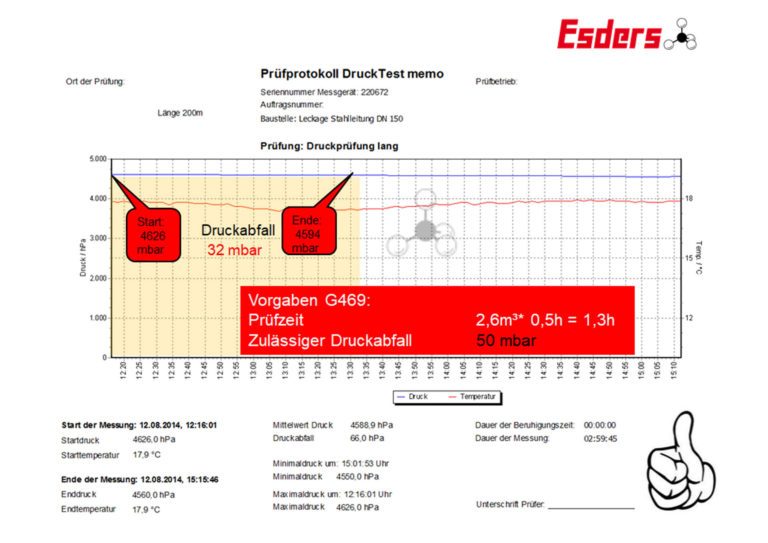

Als Beispiel möchten wir ein Industrieunternehmen nennen, dessen Gasleitung für technische Gase einer Druckprüfung ähnlich dem Verfahren B3 unterzogen werden sollte. Es galt als Werksnorm ein maximal zulässiger Druckabfall 50 mbar, jedoch für eine minimale Prüfzeit von 3 h. Entsprechend G 469 wäre eine rechnerische Prüfzeit von 1,3 h notwendig. In der Praxis hätte man wahrscheinlich 1,5 h gemessen.

Die Durchführung der Druckprüfung erfolgte im Rahmen der Vorstellung unserer Messgeräte als Dienstleitung. Dabei ergab sich ein Druckabfall von 66 mbar in 3 h und damit außerhalb der Vorgabe des Unternehmens. Dies ist jedoch innerhalb der vorgeschriebenen Prüfzeit der G 469 nur ein Abfall um 32 mbar. Um die vermutete kleine Leckstelle möglichst schnell zu finden, wurde Formiergas mit 5% Wasserstoff, Rest Stickstoff, eingespeist. Mit unserem Wasserstoff Spürgerät HUNTER Tracergas konnte auch eine Leckage geortet werden. Diese wurde umgehend repariert und die Leitung danach wieder in Betrieb genommen.

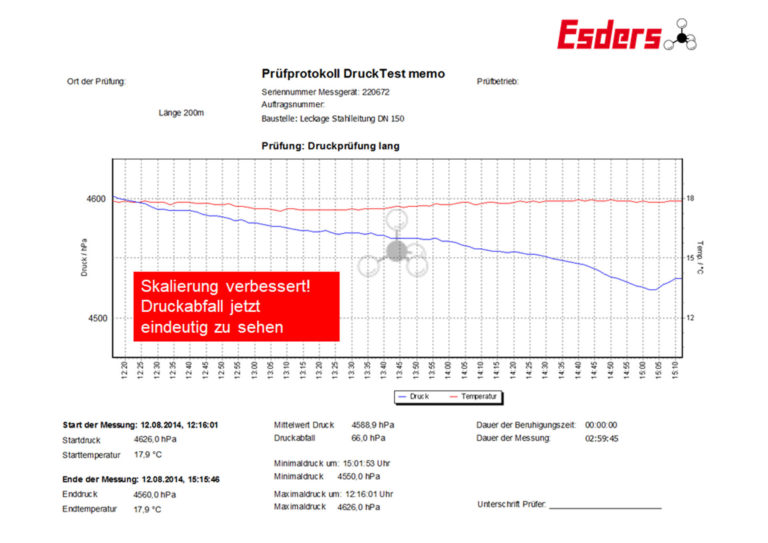

Prüfprotokolle und Druckverlauf G 469

Mit einer verbesserten Skalierung und höherer Auflösung wird der kontinuierliche Druckabfall aufgrund einer Leckage erkennbar.

Dieses Beispiel zeigt aus meiner Sicht deutlich, dass die Anforderungen der G 469 keinesfalls überzogen sind und definitiv nicht gelockert werden sollten. Damit stimmen auch viele unserer Kunden überein, die ebenfalls verschärfte Grenzwerte für die Druckprüfungen in ihren Betriebsanweisungen vorgeben und damit gute Erfahrungen gemacht haben.

Die Anforderungen an Messgeräte wurden überarbeitet (Kapitel 3.6 Anforderungen an Messgeräte). Die geforderte Schutzart für Messgeräte wurde von IP 65 auf IP 67 erhöht. Ein Akku muss nun nicht mehr mindestens für die 1,5 fache Prüfdauer ausreichen.

Allgemeines

- Für elektronische Messgeräte gilt nicht mehr, dass die interne Energieversorgung mindestens für die 1,5 fache Prüfdauer ausreicht.

- Das Druckmessgerät ist, sofern keine besonderen Schutzmaßnahmen (z.B. Messwagen) getroffen werden, in einem verschließbaren Behälter der Schutzart IP 67 (alt war IP 65) gegen äußere Einwirkungen zu schützen.

Es wurde entschieden, dass mechanische Druckschreiber nicht mehr den aktuellen Stand der Technik abbilden und daher nicht mehr zulässig sind. Wichtig für uns ist hierbei, das Druckmessgeräte immer für Prüfverfahren eingesetzt werden müssen.

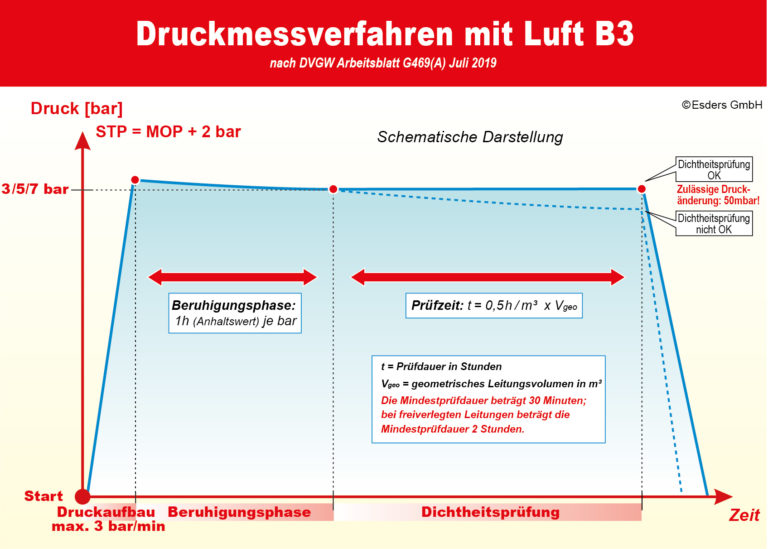

Druckmessgeräte für das Prüfverfahren B3

- Als Druckmessgerät wird ein elektronisches, schreibendes Druckmessgerät benötigt

Mechanische Druckschreiber sind komplett entfallen und nicht mehr zulässig.

Die Neuerungen

- Einführung des Unterdruckprüfverfahrens mit Luft E 3

- Ergänzende Hinweise zu Relativdrucksensoren für das Präzisionsdruck Messverfahren C3

- Präzisierung des Prüfdruckes für das Sichtverfahren mit Luft A3

- Zusätzlicher Hinweis für das Sichtverfahren mit Betriebsgas A4

- Wegfall der Verpflichtung zur Durchführung des Ablasstests beim Messverfahren C3

Unterdruckprüfverfahren

Einteilung der Druckprüfverfahren – NEU – Unterdruckprüfverfahren

Bei dem Unterdruckprüfverfahren wird eine Schweißnaht mit schaumbildenden Mitteln unter Vakuum geprüft.

Beschreibung der Druckprüfverfahren nach G 469

Sichtverfahren A

- Die zur prüfenden Leitungsverbindungen müssen zugänglich und frei von Fetten, Beschichtungen und Anstrichen sein. Abweichungen sind mit dem Sachverständigen vor Durchführung der Druckprüfung abzustimmen. Zudem müssen die Lichtverhältnisse für die Prüfung ausreichend gut sein (neuer Abschnitt).

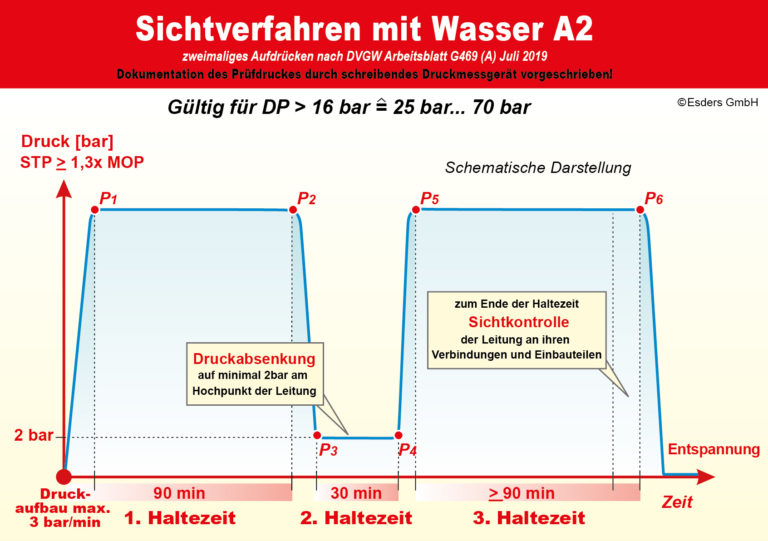

- Zur Dokumentation des Prüfdruckes ist bei den Verfahren A 1, A 2, und A 3 ein schreibendes Druckmessgerät zu verwenden. Bei Verfahren A 4 ist der Prüfdruck/Betriebsdruck der vor-/nachgelagerten Anlage zu dokumentieren

Sichtverfahren mit Wasser (einmaliges Aufdrücken) A 1

- Nachdem der Prüfdruck mit einer festzulegenden Druckzunahme (bis maximal 3 bar/min) aufgebracht und 1 Stunde gehalten wurde (früher in der Regel 3 Stunden) wird die Leitung oder Anlage solange weiter auf Prüfdruck gehalten bis alle Verbindung auf Dichtheit geprüft worden sind.

Sichtverfahren mit Wasser (zweimaliges Aufdrücken) A 2

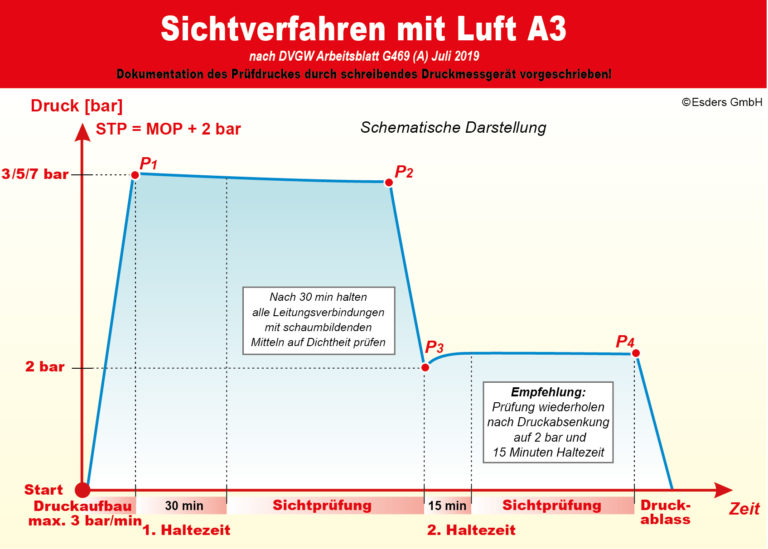

Sichtverfahren mit Luft A 3

- Der Prüfdruck beträgt das 1,1-fache des maximal zulässigen Betriebsdrucks, wobei der Prüfdruck den maximal zulässigen Betriebsdruck um mindestens 2 bar übersteigen muss.

Einschränkende Regelungen für die Anwendung dieses Verfahrens in den für die Leitung oder Anlage geltenden Technischen Regeln des DVGW sind zu beachten.

Es wird empfohlen, nach dem Absenken des Prüfdruckes auf ca. 2 bar (Absenkgeschwindigkeit maximal 3 bar/min) und einer Haltezeit von 15 Minuten die Prüfung mit abgesenktem Druck unter Anwendung von schaumbildender Mittel zu wiederholen.

Hier gibt es genauere Spezifizierung von Prüfdruck, abgesenktem Prüfdruck und Haltezeit als früher.

Druckmessverfahren B

Druckmessverfahren mit Wasser B 2

- Die Prüfabschnitte sollen eine Länge von 15 km und ein Volumen von 6.000m³ (früher 3.000m³) nicht überschreiten

Druckmessverfahren mit Luft B 3

- Das Prüfverfahren wird bei möglichst vollständig eingeerdeten Leitungen angewendet. Freiliegende Leitungsteile sind gegen Temperatureinflüsse (z.B. Frost oder Sonneneinstrahlung) zu schützen.

Folgender Satz ist komplett entfallen:

Andernfalls ist der Temperatureinfluss auf freiliegende Leitungsteile zu berücksichtigen

Neuer Absatz:

Um Schädigungen an Rohren und Formstücken aus dem Werkstoff PE zu vermeiden, wenn Luft als Prüfmedium verwendet wird, muss verhindert werden, das Öl aus dem Kompressor in die Rohrleitung gelangt. Für das Aufdrücken der PE-Leitung ist ggf. ein Kompressor mit Nachkühler zu verwenden, um schädigende, temperaturbedingte Einflüsse auf die PE-Leitung zu vermeiden.

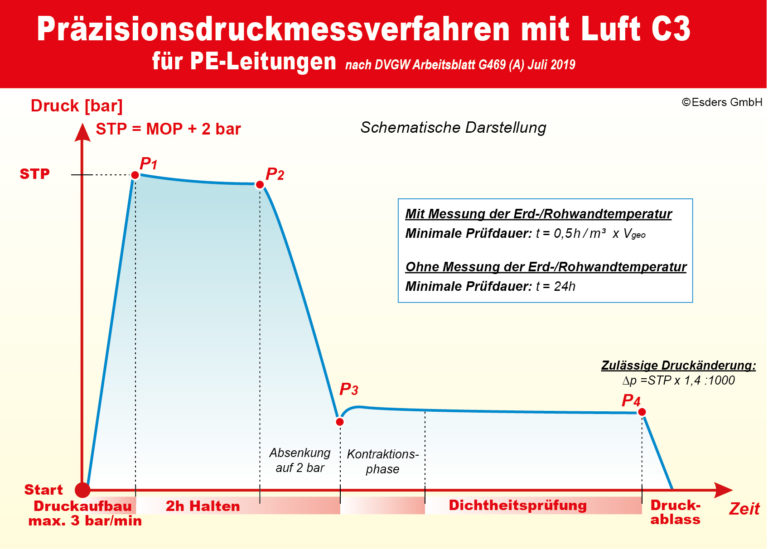

Präzisionsdruckmessverfahren mit Luft C 3

Allgemeines

- Liegen keine offensichtlichen Einflüsse auf die Temperatur des/der erdverlegten Leitungsabschnitte/s vor, kann das Präzisionsmessverfahren ohne Messung der Erdtemperatur angewendet werden.

NEU: Hierbei soll das geometrische Leitungsvolumen von 100 m³ nicht überschritten werden. - Folgender Abschnitt ist entfallen:

Als Prüfverfahren kann sowohl die direkte Messung mittels Präzisionsdruckmessgerät als auch die indirekte Messung mittels Differenzdruckmesser und Präzisionsdruckmessgerät zur Druckhaltung verwendet werden.

Besonderheiten bei der Prüfung von PE-Leitungen

Um die viskoelastischen Eigenschaften des Werkstoffes PE zu berücksichtigen, wird folgende Vorgehensweise empfohlen:

Nach dem Aufbringen des Prüfdruckes wird dieser für die Dauer von 2 Stunden gehalten. Danach wird der Prüfdruck auf ca. 2 bar abgesenkt. Nach Abschluss der Kontraktionsphase erfolgt mit dem abgesenkten Druck die Dichtheitsprüfung nach dem Verfahren C 3. Für die Berechnung der zul. Druckänderung wird der Prüfdruck vor der Druckabsenkung verwendet.

Es gibt geänderte Zeiten für die Durchführung dieser speziellen PE-Prüfung. Der Ablauf mit Zeitdauer und zulässiger Druckänderung sind wie bei normaler Durchführung, nach der Druckabsenkung und Abschluss der Kontraktionsphase.

Unterdruckprüfverfahren mit Luft E 3

Das Unterdruckprüfverfahren eignet sich als alternatives Prüfverfahren zur Dichtheitsprüfung an Schweißnähten von Gasleitungen und gastechnischen Behältern, die nicht unmittelbar mit Druck beaufschlagt werden können.

Durch die Vakuumpumpe wird der Raum unter dem Prüfrahmen der Vakuumbrille evakuiert.

Wenn Undichtigkeiten in der Schweißnaht vorhanden sind, entstehen durch das schaumbildende Mittel in Verbindung mit dem Unterdruck in einigen Sekunden Blasen unter der Prüfvorrichtung.

Der Prüfunterdruck muss in dem Bereich von 200 bis 500 mbar liegen. Die Vakuumbrille muss mindestens 30 Sekunden ohne zusätzliche Fixierung den Bereich der Schweißnaht überdecken.

Das verwendete Prüfgerät, der Prüfunterdruck, die Prüfdauer und das verwendete schaumbildende Mittel sind zu protokollieren.

Im Bereich Vakuumprüftechnik ist uns ein Video der Firma VIETZ Schweißtechnik aus Leipzig aufgefallen, welches dieses Verfahren sehr anschaulich erklärt.